Technologie Laserhärten

Härter als nie zuvor.

Das Randschichthärten mit einem Hochleistungs-Diodenlaser (kurz Laserhärten bzw. Laserstrahlhärten) wird zunehmend in der industriellen Fertigung, sowie im Maschinenbau und im Werkzeugbau eingesetzt.

Das Laserhärten ist ein Prozess, bei dem der Energieeintrag mittels Strahlung direkt auf die Bauteiloberfläche erfolgt. Der Laserstrahl glüht dabei kurzzeitig, lokal begrenzt, den oberen Bereich des Werkstoffes auf. Dies führt zu einer Homogenisierung der Kohlenstoffverteilung.

Infolge des geringen Wärmemengeneintrags und der schnellen Wärmeableitung über das Bauteil selbst, wird eine Selbstabschreckung erreicht, wodurch ein „Einfrieren“ des Härtegefüges bewirkt wird.

Der Einsatz zusätzlicher Medien zur Abschreckung, wie Wasser, Öl oder Druckluft entfallen. Die Laserhärtung ist für alle flamm- und induktivhärtbaren Werkstoffe einsetzbar.

Vorteile

- verzugsarm und daher starke Reduzierung bzw. völlige Einsparung der Nachbearbeitungskosten

- Verkürzung der Prozesskette, da das Härten im bereits fertig bearbeiteten Zustand erfolgen kann

- geringste Risiken in Bezug auf Rissbildung

- verschleißbeanspruchte Zonen können gezielt und konturgenau gehärtet werden

- die Einhärtetiefe ist materialabhängig und beträgt max. 1.5mm, im Gegensatz zum Nitrieren

- hohe Flexibilität und Just-in-Time Lieferung möglich

Laserhärten ist besonders geeignet für Bauteile mit lokal stark belasteter Oberfläche, wie z.B.:

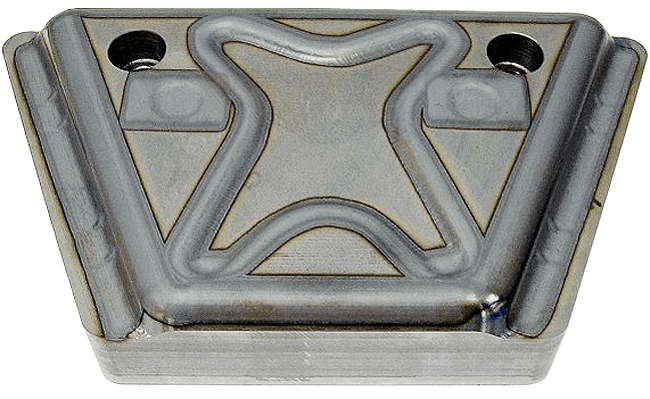

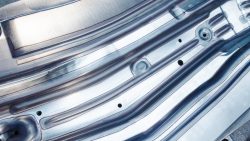

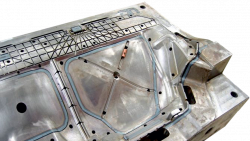

- Biegeradien und Flächen an Gussformen

- Umform- und Schnittwerkzeuge

- Schließkanten an Druckgussformen

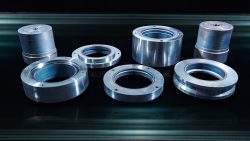

- Lauf- und Zahnräder

- Spindel-, Wellen- und Schneckenantriebe

- Führungen und Anschlagflächen

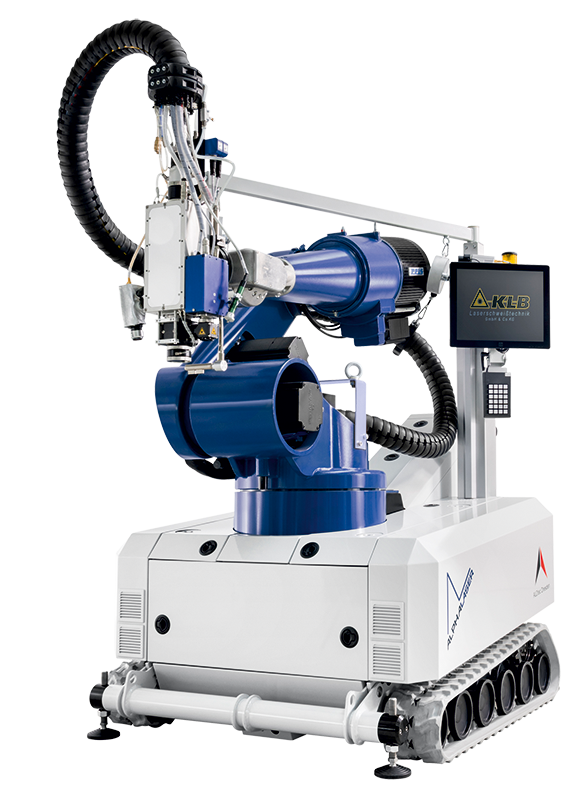

Mobil vor Ort: Unsere AL-ROCK

Auf Wunsch kommen wir mit unserer mobilen Laserhärteanlage direkt zu Ihnen, um vor Ort große Maschinenteile oder tonnenschwere Werkzeuge und Formen per Laser zu härten. Der Vorteil für Sie: Kein Ein- und Ausbau sowie Transport Ihrer Werkzeuge, da der Aufwand und die Logistik entfällt. Ihre Bauteile stehen Ihnen Just-in-Time zur Verfügung.

Besonderheiten der AL-ROCK:

- Fahrwerkstechnologie: Mobiles Laserhärten direkt bei Ihnen vor Ort.

- Offset Zoom: die Härtespurbreite ist variabel von 5-30mm punktgenau einstellbar.

- Wärmebildkamera: Vollflächige Temperaturüberwachung, höchste Prozesssicherheit an Schneidkanten durch präzise Wärmeeinbringung.

- Dreh – Kipptisch: Eine flexible 3D-Bearbeitung mittels robotergeführtem Laser ist möglich.

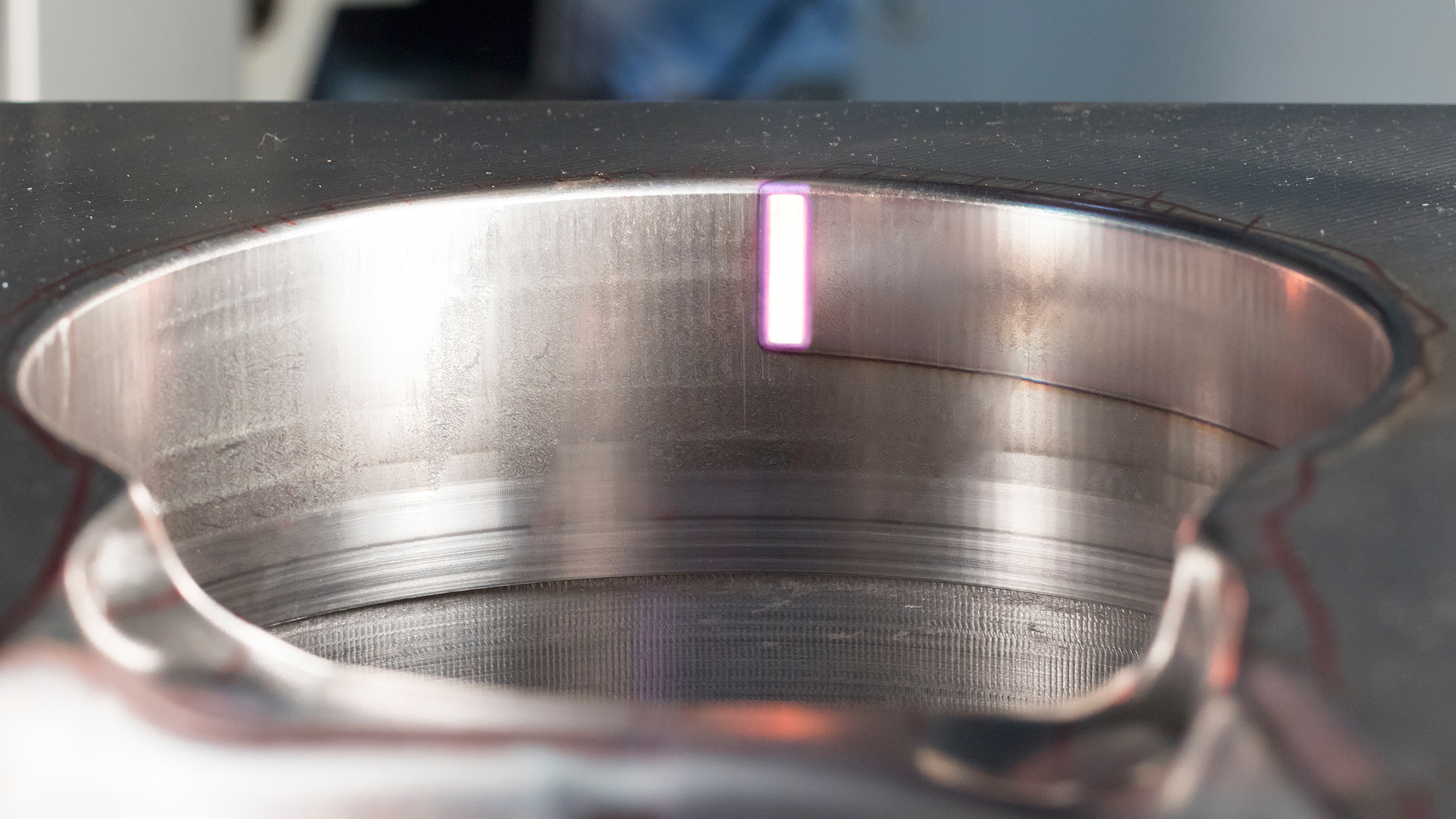

- Doppelspiegelsystem: Schwer zugängliche Konturen können gezielt gehärtet werden.

- Mabotic-Scansystem: Die zu bearbeitende Fläche kann per Scanner erfasst und anschließend bearbeitet werden.

- Dokumentation: Der gesamte Temperatur- und Leistungsverlauf des Härtevorgangs kann als PDF Protokoll mitgeliefert werden.

Werkzeug- und Formenbau

Laserhärten. Polieren. Fertig!

Das Laserhärten ist aus dem Alltag der Werkzeugbauer nicht mehr wegzudenken. Mit diesem Verfahren schützen wir Biegeradien, Schnittkanten und ganze Flächen gegen Verschleiß.

Die Vorteile der lasergehärteten Werkzeuge bestehen darin, dass diese, anders als üblich, direkt auf Fertigmaß hergestellt werden können. Dies bedeutet keine weiteren Fertigungskosten nach dem Härten, sowie kürzere Durchlaufzeiten, da das Zerspanen im Harten entfällt. Durch das gezielte Laserhärten wird nur der Bereich hart, der auch später durch Verschleiß beansprucht wird. Das restliche Grundmaterial bleibt weich und behält somit seine Zähigkeit. Dadurch entstehen bei lasergehärteten Werkzeugen deutlich weniger Werkzeugbrüche, was Ihnen widerum wertvolle Zeit und Geld einspart.

Beim Reparaturschweißen dieser Werkzeuge können wir direkt mit dem Aufschweißen beginnen, denn das Vorwärmen auf Arbeitstemperatur, wie es bei durchgehärteten Werkzeugen notwendig ist, entfällt. Die Werkzeuge können direkt unter der Presse geschweißt werden, hierdurch entfällt der Ein- und Ausbau.

Auf Wunsch kommen wir mit unserer mobilen Laserhärteanlage direkt zu Ihnen vor Ort, um große Maschinenteile oder tonnenschwere Werkzeuge und Formen per Laser zu härten, mit dem Vorteil, dass die Logistik entfällt. Ihre Bauteile stehen Ihnen wieder Just-in-Time zur Verfügung.

Maschinenbau

Maximaler Härtegrad in Bewegung.

Besonders bei Maschinenbauteilen ist es wichtig, auf den verschleiß beanspruchten Stellen, eine hohe Verschleißbeständigkeit zu erreichen, ohne dabei die Zähigkeit im Grundmaterial zu verlieren.

Durch das Laserhärten erreichen wir eine Einhärtetiefe von bis zu 1.5mm. Dabei wird nur die Oberfläche des Werkstückes hart – der Kern bleibt weich. Dies führt zu einer deutlich geringeren Bruchgefahr der Bauteile. Durch das Laserhärten können wir gezielt Bereiche härten. Diese sind individuell frei wählbar, von einzelnen Spuren bis hin zu ganzen Flächen.

Selbst schlecht zugängliche Bereiche können wir über speziell angefertigte Umlenkspiegel per Laser härten. Ob Einzelteil oder Serie – profitieren Sie von unserer jahrelangen Erfahrung und Kompetenz im Bereich Laserhärten.

Wenn Sie keine Zeit haben, Ihre Werkzeuge, Formen, Gesenke oder Serien bei uns anzuliefern, stehen wir Ihnen auf Wunsch mit unserem exklusiven Hol- und Bringservice zur Verfügung oder wir führen die Arbeiten mit unserem mobilen Maschinenpark direkt bei Ihnen vor Ort durch.

Kunststofftechnik und Aluminiumdruckguss

Weniger Verschleiß durch Laserhärten.

Viele unserer Kunden nutzen die Vorteile des Laserhärtens:

Extrem hoch beanspruchte Bereiche wie Trenn- und Dichtkanten, Steuerkernspitzen oder Schieberflächen können durch das gezielte Laserhärten vor zu schnellem Verschleiß geschützt werden. Diese werden gerade beim Verarbeiten von abrässiven Stoffen extrem beansprucht. Mit der Technologie des Laserhärtens erzielen wir für unsere Kunden in diesen Bereichen eine höhere Verschleißfestigkeit und damit längere Produktionsstandzeiten.

Haben Sie an Ihren Formen zu hohen Verschleiß?

Sprechen Sie uns an – wir beraten Sie gerne.

Häufig werden Prototypenwerkzeuge kosteneffizient für eine kleine Fertigungsstückzahl hergestellt. Wenn nun Folgeaufträge und höhere Stückzahlen folgen, sind die Werkzeuge hierfür häufig nicht ausgelegt. Was nun? Laserhärten kann hier Abhilfe schaffen!

Mit unserer mobilen Laserhärteanlage ermöglichen wir unseren Kunden, durch das Laserhärten direkt bei Ihnen vor Ort, eine enorme Flexibilität und sorgen so für extrem geringe Rüstzeiten. Vorteile also, mit denen sich Kosten reduzieren und Wettbewerbsvorteile sichern lassen.

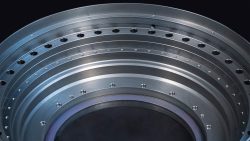

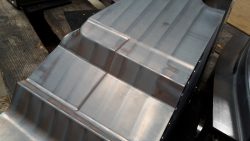

Warmumformung (Hotforming)

Harte Schale, weicher Kern.

Bei der Warmumformung kommt es häufig vor, dass während der Produktion, Risse an der Oberfläche auftreten, welche zu Undichtigkeiten führen und somit eine Weiterproduktion unmöglich machen. Häufige Temperaturwechsel oder auch Korrosion sind hierfür oft die Ursache. Dann bleibt nur noch die Möglichkeit, durch eine fachgerechte Reparaturschweißung diese Form instandzusetzen. Nähere Informationen hierzu finden Sie hier.

Das Laserhärten kann hier Abhilfe schaffen!

Durch das gezielte Laserhärten wird nur die Oberfläche der Form hart – der Kern bleibt weich. Dadurch wird die Rissanfälligkeit stark minimiert. Die Einhärtetiefe ist abhängig vom Werkstoff und beträgt bis zu 1.5mm. Nach dem Laserhärten ist ein Beschichten der Oberfläche natürlich möglich.

Laserhärten oder Reparaturschweißen?

Sie entscheiden selbst über die Standzeit Ihrer Form.

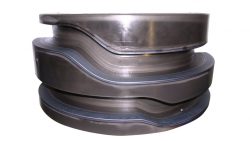

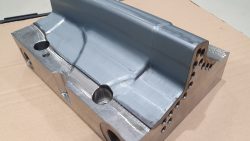

Schmiedetechnik

Bis zu 80% Produktionssteigerung.

Aufgrund zu schneller Rissbildung in gewissen Konturen, können manche Schmiedegesenke nicht mit einer Hartauftragung reparatur- oder füllgeschweißt werden. Diese Härte wäre aber dort, wo der Verschleiß auftritt, wiederum notwendig.

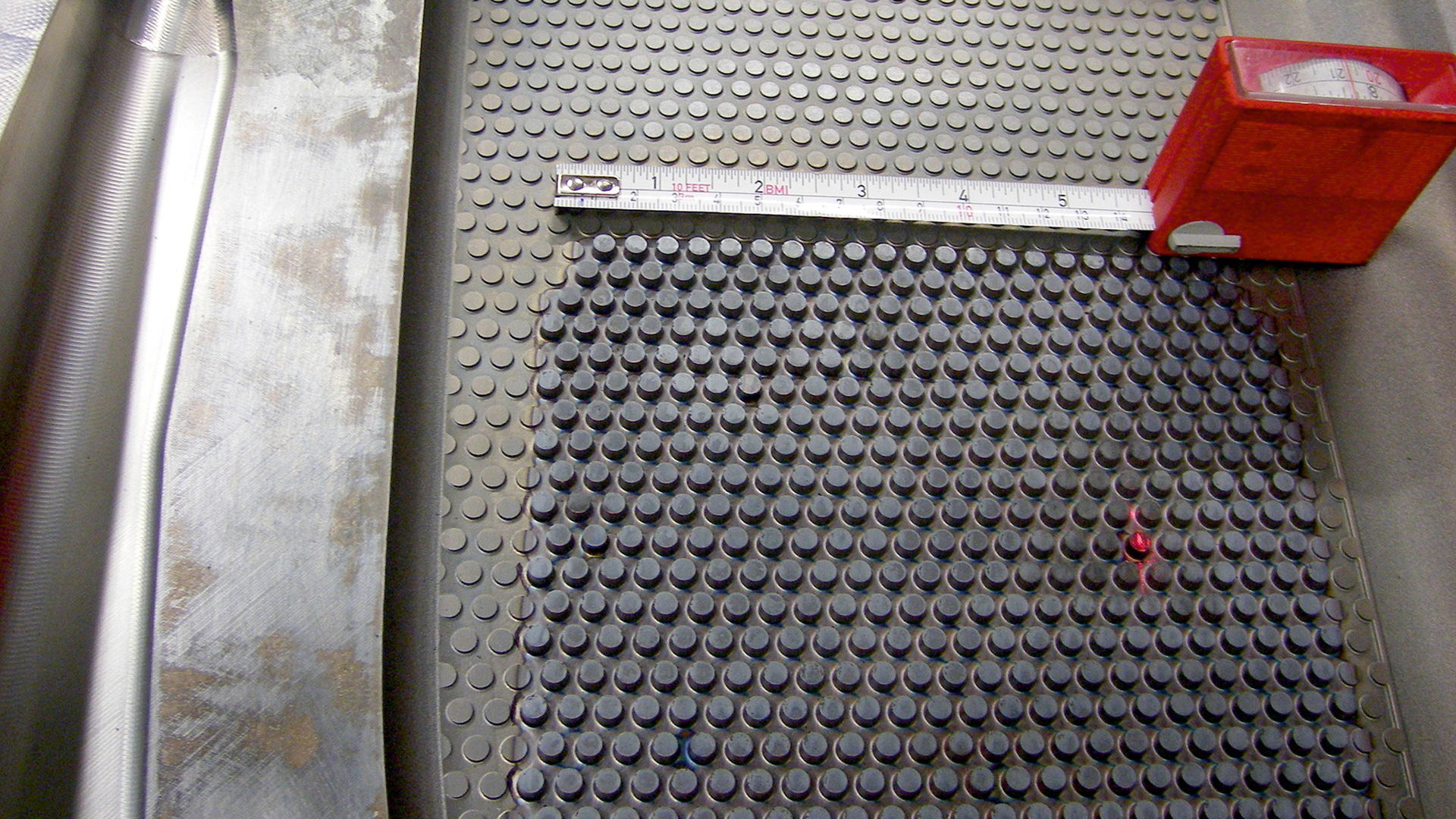

Bei Schmiedegesenken kann durch gezieltes Laserhärten eine noch höhere Standzeit des Werkzeuges erreicht werden. Hierbei ist es wichtig, die zu härtenden Bereiche genau auszuwählen und einzugrenzen – hierzu beraten wir Sie gerne. Durch das Laserhärten können unsere Kunden bis zu 80% Produktionssteigerung verbuchen.

Für Abgratschnitte ist diese Technologie ebenfalls perfekt:

Rohling herstellen. Laserhärten. Produktion läuft.